産業用ボイラーは、食品、飲料、化学、製薬、繊維、クリーニング、ホテルなど多くの産業分野における生産プロセスの中心的存在です。しかし、この産業用熱機器の稼働効率は、定期的なメンテナンスに大きく依存しています。本記事では、Maruse Engineering が正しいボイラー保守の手順を詳しく解説し、企業が効率的かつコスト削減につながる運用を実現できるようご案内します。

現代の生産システムにおいて、産業用ボイラーは多くの重要な工程に安定した熱エネルギーを供給する中心的な役割を担っています。耐久性を考慮して設計されていますが、時間の経過とともに安全性と運転効率を確保するためには定期的な保守が必要です。特に食品、製薬、化学、ホテルといった厳しい基準が求められる業界では、適切な保守は故障リスクを減らすだけでなく、運用コストの最適化にもつながります。それでは、正しいボイラー保守とはどのように行うべきでしょうか? 産業用電気ボイラーに特化した手順はあるのでしょうか?

以下の記事では、産業用熱機器のメンテナンス方法を A–Z まで、効果的で実践的、かつ企業が容易に導入できる形でご紹介します。

1. なぜ産業用ボイラーの保守が必要なのか?

1.1 工場と労働者の安全を確保する

ボイラーは高圧・高温で稼働するため、定期的に保守を行わなければ重大な事故につながり、人命や財産を脅かす可能性があります。メンテナンスによって早期に漏れや故障を発見し、産業事故を防ぐことができます。

1.2 運転効率を向上させる

定期保守を行うことでボイラーは最適な熱効率を維持し、燃料消費を抑えるとともに突発的な故障を防止します。特に産業用電気ボイラーにおいては、定期的な保守が抵抗体や制御装置の安定した運転を保証し、エネルギーの節約につながります。

1.3 ボイラーの寿命を延ばす

適切な保守を行うことで、産業用ボイラーは長期間安定して稼働し、大規模な修理の頻度を減らし、長期的な運用コストを削減します。特に食品工場やホテルのように連続運転が求められるシステムでは、稼働停止が大きな損失につながります。

2. ボイラー保守における安全基準

高圧・高温の設備である 産業用ボイラー の保守は、単なる清掃や点検ではありません。機器と作業者双方の安全を絶対に確保するために、厳格な規格に従う必要があります。以下は、すべての企業が理解すべき重要な要件です:

2.1 TCVN 12728:2019 および TCVN 8366:2010 の遵守

TCVN 12728:2019 は、ボイラーのような圧力機器の安全検査に関する国家技術基準です。この基準には、初回検査、定期検査、そして大規模修理後や事故後の特別検査が含まれます。企業は検査のタイミングと内容を厳守し、稼働許可を得る必要があります。

TCVN 8366:2010 は、圧力容器の設計、製造、検査に関する基準です。ボイラーは通常の圧力容器より複雑ですが、この基準は燃焼室、配管、カバーなどの圧力部分にも適用されます。

初心者にも分かりやすく言えば、ボイラーが検査を受けていない、または誤った手順で検査された場合、稼働は許可されず、極めて危険な爆発リスクを伴います。標準に従った定期保守を行うことで、安全性と合法性を確保できます。

2.2 正規の資格を持つ訓練済みの人員

誰でもボイラーの保守を行えるわけではありません。この任務を任される人員は、必ず以下を満たす必要があります:

- 行政機関が発行する ボイラー/蒸気ボイラー運転資格証 を有すること。

- 産業用熱機器の安全に関する 体系的な訓練 を受けていること。

- 運転手順、バルブ、計器、制御装置の位置、潜在的なリスクを十分理解していること。

例えば、高圧状態でのブロー操作や、圧力が残っている状態での点検ハッチ開放など、誤った保守は 蒸気爆発、重度の火傷、システム全体の火災・爆発 を引き起こす可能性があります。したがって、企業は 高度な専門知識を持つ技術チームの選定、または Maruse のような信頼できる保守サービスの利用に特に留意し、絶対的な安全を確保する必要があります。

3. サイクルに基づく産業用ボイラーの保守手順

産業用ボイラー の安定稼働を確保する重要な要素のひとつは、適切なサイクルに基づいた保守を実施することです。保守は、日次、週次、月次など具体的な時間間隔に分けて行い、潜在的なリスクを見逃さないようにする必要があります。以下は、企業が導入すべき標準的な推奨手順です:

3.1 日次保守

これは基本的ながら非常に重要な点検作業で、通常は運転技術者が実施します:

- 運転圧力と温度の確認: 設計上の安全範囲内であることを確認。

- 短時間のブロー: ボイラー底部に溜まった堆積物を除去し、スケールや腐食を防止。

- 水位と警報信号の確認: 自動制御システムやセンサーが正確に作動しているか確認。

- 運転記録の記入: 異常値を監視し、早期に故障を発見。

初心者への注意: 高圧状態でのブローは行わないでください。シフト終了時に、ボイラー停止後、圧力が安全に下がった状態で実施してください。

3.2 週次保守

毎週、保守チームまたは技術スタッフによるより詳細な点検を行う必要があります:

- 安全弁、給水ポンプ、圧力計の点検: 測定器が正確であることを確認。

- バーナー、燃焼室、煙突の清掃: ススや灰の堆積を除去。

- 保護システムの試験: 過熱リレー、低水位センサー、緊急遮断システム。

注意: 産業用電気ボイラー の場合は、制御盤や自動サーマルリレーの確認に特に注意が必要です。

3.3 月次保守

これは半専門的な点検であり、エンジニアやサービス会社の支援が必要です:

- ボイラーシェルの開放: 内部にスケール、漏れ、部品の摩耗がないか確認。

- 給水品質の測定: 硬度、pH、TDS を測定し、基準を超える場合は処理。

- 断熱材と外装の確認: 効果的な断熱が維持され、熱損失がないか確認。

3.4 半年次および年次保守

これは全システムを総合的に点検する大規模な保守(オーバーホール)です:

- 全ての煙管、煙突、蒸気配管の清掃。

- 抵抗体、絶縁、制御システムの点検。

- ガスケット、シール、センサー、古いバルブなどの摩耗部品を交換。

- TCVN に基づく技術検査の実施。

専門的な提案: オーバーホールは生産シフトが緩む時期や休暇中に計画し、工場の生産性に影響を与えないようにしてください。

まとめると、定期保守を細分化して計画通りに実施することで、安全性を確保するだけでなく、企業がコストを効果的に管理し、生産中の突発的なトラブルを最小限に抑えることができます。

4. 一時的な運転停止時のボイラーメンテナンス

生産過程において、ライン保守、シフト調整、長期休暇などによりボイラーを一時的に停止する必要がある場合があります。しかし、この期間中に適切に処置を行わないと、設備が腐食、スケール付着、または深刻な損傷を受ける可能性があります。以下は、運転停止中に一般的に行われる二つの保全方法です:

4.1 乾式保管 (Dry Preservation)

この方法は、3か月以上停止する予定がある場合に適用されます。目的は、内部を完全に乾燥させ、湿気による腐食を防ぐことです:

- ステップ1: 停止・冷却後、ボイラー内の水をすべて排出する。

- ステップ2: 乾燥空気やファンを用いてボイラー内部を乾燥させる。

- ステップ3: シリカゲル、生石灰などの乾燥剤を燃焼室や各部に設置する。

- ステップ4: 全てのバルブやマンホールを密閉し、煙突や配管を塞いで湿気の侵入を防ぐ。

注意: 乾燥剤は定期的に確認し、必要に応じて交換してください。長期間の保護に効果的な方法です。

4.2 湿式保管 (Wet Preservation)

停止期間が3か月未満の場合に適用されます。この方法は、ボイラー内部を蒸気で飽和させ、酸素が金属に接触するのを防ぐものです:

- ステップ1: ボイラーを清掃し、水で満たす(スケール防止のため処理水を推奨)。

- ステップ2: ボイラーを90〜100℃で30〜60分間軽く加熱し、溶存酸素やCO₂を除去する。

- ステップ3: 全てのバルブや排出口を密閉し、システムを嫌気状態で満水に保つ。

注意: 漏れや大規模修理が必要な場合には、この方法を使用しないでください。管理が不十分だと、水が汚染され、再稼働時にスケールが発生する可能性があります。

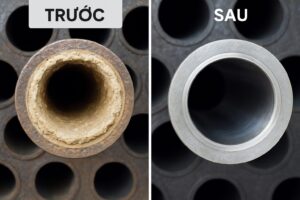

5. 効率最適化とスケール防止

産業用ボイラー の劣化が早まる一般的な原因の一つは、伝熱管、ボイラー底部、加熱抵抗体にスケールが蓄積することです。スケールは熱伝達効率を低下させ、局部的な過熱を引き起こし、燃料を浪費します。したがって、企業は以下の対策を講じてボイラーを常に清潔に保ち、効率的に運転する必要があります:

ブロー操作は、給水中の不溶解物を除去する基本かつ重要な作業です:

- 頻度: 毎日、特に各シフト後に実施する。

- タイミング: シフト終了時、圧力が安全に低下した後に行う。

- 時間: 長時間よりも短時間を複数回行う方が効果的で、熱と水の無駄を防ぐ。

5.2 給水品質の管理

給水の品質は、スケール発生、腐食、熱伝達効率に直接影響します:

- 軟水装置の使用: 硬度原因のCa²⁺、Mg²⁺イオンを除去。

- 定期的な測定: pH(9〜11維持推奨)、アルカリ度、導電率(TDS)、硬度など。

- 定期的な水交換: 塩分濃度が許容範囲を超える場合に実施。

5.3 定期的な薬品洗浄

長期間運転するシステムでは、水処理が適切でもスケールが蓄積する可能性があります:

- スケール除去薬品: EDTA、リン酸塩、ポリマーなどを定期的に使用し、軽度のスケールを溶解。

- 全体洗浄: 薬品と機械的洗浄(柔らかいブラシ、低圧洗浄機)を組み合わせ、6〜12か月ごとに実施。

5.4 測定・警報装置の設置

効果的な管理と早期警報のために:

- オンラインTDSセンサーの設置: 給水の導電率が基準を超えた際に警告。

- 圧力・温度警報システム: 異常運転状態を早期に検出し、過熱によるスケール発生リスクを低減。

6. 産業用電気ボイラーの保守における注意点

産業用電気ボイラーは、安全性、操作の容易さ、環境への優しさから利用が拡大しています。しかし、電気系統は定期点検を怠ると多くのリスクを伴います。以下は保守時に特に注意すべき点です:

6.1 電気系統の点検

- 絶縁抵抗の定期測定。

- リレー、サーマルリレー、自動制御装置の点検。

6.2 加熱装置の保守

- 加熱抵抗体の清掃。

- 安全遮断システムが安定動作していることを確認。

6.3 自動運転の最適化

- PLC制御ソフトウェアの確認(搭載されている場合)。

- 自動温度・圧力調整システムが正確に機能していることを確認。

適切な保守を行うことで、 産業用電気ボイラー は最大の効率を発揮し、電力を節約し、故障や生産中断のリスクを最小限に抑えることができます。

結論

産業用ボイラーの保守は、単なる技術要件ではなく、企業におけるスマートな設備管理戦略の一環です。産業用電気ボイラーであれ、大型燃料ボイラーであれ、Maruse Engineering は常に設備のコンサルティング、保守、運転最適化においてお客様と共に歩みます。

生産ニーズに最も適したボイラーソリューションについては、今すぐ Maruse にお問い合わせください!