1. 製薬業界における産業用電気ボイラーの役割

1.1. 製薬業界の特性とクリーンスチームの需要

製薬業界は特に敏感な分野であり、最終製品の純度、安全性、安定性を確保するために非常に厳格な生産条件が求められます。その中で、スチームは熱源であるだけでなく、生産工程に直接関与し、技術的な役割を果たしています。

具体的に、スチームは以下の用途に使用されます:

- 滅菌:器具、設備、試験管、タンクを化学薬品を使わずに有害な微生物を除去する

- 蒸留:生薬や精油を安定した温度で不純物を含まないスチームで処理

- 有効成分の抽出:製薬工程において一定の熱と安定した圧力が必要

- 洗浄・清掃:生産システムを洗浄し、GMP/ISO基準を満たす

したがって、スチームの品質は以下の基準を満たさなければなりません:

- 無色、無臭、不純物なし

- 温度と圧力の安定

- 油脂、重金属、細菌を含まないこと

このため、製薬工場では燃料ボイラーではなく産業用電気ボイラーが優先的に使用されます。

1.2. 産業用電気ボイラーの利点

石油や石炭を燃料とする産業用ボイラーと比較して、産業用電気ボイラーは以下の優れた利点により製薬業界でますます選ばれています:

- 完全にクリーンな運転: CO2、NOx、SOxを排出せず、煙や粉じんもないため、クリーンルームのような高い滅菌環境に適している

- 迅速な起動: 電気ヒーターによる直接加熱で数分以内にスチームを生成し、待機時間を短縮

- 精密な制御: 温度と圧力のインテリジェントコントローラーを搭載し、熱量を均一に保ち、有効成分への影響を防ぐ

- 保守コストの削減: 燃焼室がなく、機械部品が少ないため摩耗や修理頻度を低減

- 自動化との容易な統合: PLC、SCADAシステムと互換性があり、GMP/GLP準拠の自動生産ラインをサポート

さらに、電気ボイラーは省スペースで静音運転が可能であり、燃料ボイラーのように専用ボイラーハウスを設ける必要がなく、生産工場内に直接設置できます。

1.3. 代表的な応用分野

実際に、産業用電気ボイラーは製薬工場のさまざまな工程で利用されています。生産から清掃・保守まで幅広く活用されています:

- 設備の滅菌:ボイラーの飽和蒸気を利用して器具、試験管、タンクを滅菌し、生産ライン投入前に無菌状態を確保

- 有効成分の製造:スチームが抽出、濃縮、蒸留の熱源として機能し、特に天然薬草、精油、中間活性物質に使用

- ラインの洗浄:スチームで配管、混合タンク、薬剤タンクを洗浄し、ISO/GMP基準を満たしつつ化学残留物を残さない

- 生薬の乾燥:間接スチームを利用して薬草、錠剤、敏感な原料を乾燥させ、正確な湿度管理で劣化を防止

これらの応用から、電気式産業用ボイラーは単なる熱源供給にとどまらず、医薬品の品質保護にも寄与し、国際基準に準拠したプロセスを保証していることがわかります。

2. 製薬業界における電気ボイラー使用時の必須技術基準

製品と使用者の絶対的な安全を確保するため、製薬業界ではスチームの品質だけでなく、設備システムが厳密に技術規制と安全基準に準拠することも求められます。

産業用電気ボイラーは、滅菌、抽出、洗浄などの主要な加熱装置として、設計から運転、保守に至るまで厳格に管理されなければなりません。

以下は、すべての産業用ボイラーが製薬業界で遵守しなければならない重要な技術・安全基準です:

2.1. ベトナムおよび国際規格

以下の規格は、産業用電気ボイラーを安全かつ適法に設計、設置、運転するための法的および技術的基盤です:

- TCVN 7704:2007:産業用ボイラーの設計、製造、使用、修理

- TCVN 12728:2019:圧力機器の安全技術要件

- ASME Section I(輸出の場合):産業用熱機器の国際規格

これらの規格により、産業用熱機器としての電気ボイラーが安全で効率的かつ法令遵守のもとで運転されることが保証されます。

2.2. スチームと給水の品質

製薬生産において、スチームは熱媒体であるだけでなく、有効成分や器具、設備に直接接触する要素です。そのため、スチームは精製水に相当する「医薬用クリーン」基準を満たす必要があります。

重要な技術指標は以下の通りです:

- pH: 7.0 – 8.5

- 導電率: < 1 μS/cm

- 塩素、鉄、銅、油脂を含まない

- 給水は軟化処理、脱塩処理を行うこと

基準を満たさない給水は、スケールの発生、ヒーター腐食、熱伝達効率の低下、さらにはスチームの汚染を引き起こし、医薬品の品質に直接影響を与えます。

>>> 関連記事: 産業用ボイラーの容量を決定する方法

2.3. 検査・安全要件

ボイラーは高圧機器であり、漏れや爆発が発生すると深刻な結果を招く可能性があるため、検査規定は非常に厳格です:

- 運転前および1〜2年ごとの定期検査

- 安全弁、圧力計、緊急停止システムの設置

- 定期的な耐圧水圧試験

さらに、企業は運転記録、検査記録を保管し、TCVNおよびASMEに定められた安全運転指針を完全に遵守する必要があります。

3. 製薬業界における代表的な技術仕様

規格および安全要件を満たす産業用ボイラーを選定した後、製薬企業が次に注目すべきは機器の技術構成です。

産業用電気ボイラーは「どの工場にも当てはまるワンサイズ製品」ではなく、ラインの要求に応じた容量・圧力・自動化レベルに合わせて設計する必要があります。

以下は、スチームにクリーン性・安定性・制御性が求められる製薬分野で一般的な技術仕様です。

3.1. 容量&使用圧力

電気ボイラーは製薬用途で、一般に次の容量帯と運転パラメータが採用されます:

- 一般的な容量: 50 – 500 kg/h

- 使用圧力: 0.7 – 10 bar

- 蒸気温度: 170 – 180°C

これは滅菌および軽度な生薬乾燥の双方に適しています。

上記範囲の蒸気圧力・温度は軽〜中程度の製薬プロセスに適合し、材料の損傷や有効成分への影響を防ぎます。

3.2. 製作材料

製薬はクリーン性・耐食性・保守性への要求が高いため、産業用ボイラーの材料選定は慎重に行う必要があります:

- 本体: ステンレス鋼(SUS304 または 316L)— 耐食性に優れ、洗浄が容易

- 発熱体: 専用合金製で長寿命

- 断熱層: セラミックファイバー — 保温性が高く、エネルギーロスを低減

化学薬品および高温に強い材料の採用は、ボイラー寿命の延伸だけでなく、生成される蒸気のクリーン性・安定性の確保にも寄与します。

3.3. 自動化システムの統合

製薬生産では、高精度制御、人為的ミスの最小化、24/7の安定運転が求められるため、最新ボイラーには自動化の統合が必要です:

- 水位・圧力・温度センサー

- 自動給水システム

- PLC または HMI 制御盤の統合

自動化の適用は運転コストの削減だけでなく、精度・安全性の向上、およびGMP/ISOへの準拠を生産ライン全体で支援します。

>> 関連記事: 産業用ボイラーでよく起こる5つのトラブルと対策

4. 製薬業界における産業用電気ボイラー導入の課題と解決策

クリーン性、運転容易性、精密制御など多くの利点がある一方で、産業用電気ボイラーは製薬工場での据付・運用時に一定の課題を避けられません。

これらの問題を早期に把握し、初期段階で適切な解決策を講じることが、安定運転・コスト削減・品質確保の鍵となります。

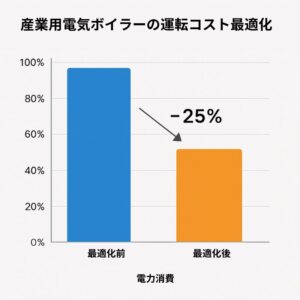

4.1. 最適化しない場合の運転コスト高騰

課題:

油・ガス焚きボイラーと比べ、産業用電気ボイラーは電力を直接使用するため、次のような場合には総運転コストに占める電力費の割合が大きくなります:

- 必要のない時間帯にも連続運転している

- 実需要に対して過大な容量を選定している

- スマート制御がなく、電力が無駄になっている

解決策:

- スチーム需要を精密に算出:時間帯・ライン別に見積もり、適正容量を選定(例:軽い乾燥のみなら 500 kg/h ではなく 200 kg/h を採用)

- 合理的な運転スケジュールを設計:無負荷(アイドル)運転を避ける

- 自動制御技術を適用:PLC、インバータ、各種センサーで消費電力を最適化

現在、Maruseは柔軟な容量カスタマイズと実時刻制御を提供しており、月間の電力消費を10〜25%削減するのに貢献します。

4.2. 給水品質の確保

課題:

基準を満たさない給水は次の主因となります:

- スケール付着:発熱体に付着し、熱伝達効率を低下

- 腐食:材料を劣化させ、漏えいや早期故障を招く

- 蒸気の汚染:医薬品品質に悪影響

製薬では特に、スチームが無菌・無不純物基準を満たすことが不可欠です。

解決策:

- ボイラー専用の水処理システムを導入(構成例):

- プレフィルター:懸濁物・異物の除去

- 軟水化装置(Ca2+・Mg2+ イオンの除去)

- RO または DI システム:脱塩・高純度化

- 給水品質の定期検査(pH、導電率、懸濁固形物)

RO水など規格に適合した水を使用することで、発熱体の寿命を2〜3倍に延長でき、故障抑制と保守費の節減につながります。

4.3. 圧力機器安全の遵守

課題:

産業用ボイラーは圧力機器であり、管理不備は火災・爆発のリスクを伴い、工場や人員の安全に深刻な影響を及ぼします。よくある問題例:

- 定期検査が未実施

- 安全弁や圧力計が未装備

- 運転記録が不十分

解決策:

- TCVN 7704、TCVN 12728、ASMEなどの安全規格を厳守

- 権限ある機関による初回・定期検査(1〜2年ごと)を実施

- 必要な安全装置の装備:

- 安全弁

- 圧力計

- 異常時電源遮断装置

- 責任者の署名を含む明確な運転ログを整備し、監査を容易にする

>>> 関連記事: 産業用ボイラーの正しい保守方法

5. 製薬向け産業用電気ボイラー選定のアドバイス

役割・技術基準・導入課題を十分に理解したうえで、最後にして極めて重要なのが、製薬の特性に適した産業用電気ボイラーを正しく選ぶことです。

初期段階で(容量・材料・サプライヤーなどを)誤って選定すると、コスト増だけでなく技術的リスクを孕み、最終製品の品質にも影響します。

以下は、Maruse Engineeringの技術者による実践的な3つの提言で、製薬工場に最適なボイラーシステム選定の助けとなります:

5.1. 蒸気品質と安定性を最優先

製薬において蒸気品質は工程の安全性・有効性に直結します:

- 油脂・重金属・不純物を含まない完全なクリーンスチームであること

- 圧力・温度が安定していること(抽出・滅菌・乾燥工程での変動を回避)

電気ボイラーは排ガスを出さず制御性に優れるため、ピュアスチームが求められる工程に適しています。

5.2. 適正容量と材料を選ぶ

よくある誤りは、実需要に対して過大な容量を選ぶこと—これにより:

- 月次の電力コストが増加

- 低負荷運転となり効率が低下

加えて、構成材料の検討も重要です:

- 本体は SUS304 または 316L を優先 → 耐食性・耐久性に優れ、クリーン環境に適合

- 省エネかつ昇温が速く、長寿命の発熱体を選定

原則:「十分・クリーン・耐久」の3要素が、製薬向けボイラー選定で最も重要です。

5.3. 経験豊富な事業者と連携

重要なのは機器だけではありません。設置・供給を担う事業者の力量も、長期的な成功を左右します。

Maruse Engineering は、産業用熱機器で20年以上の実績を有し、多くの製薬企業から信頼されるパートナーです。その理由は:

- クリーンな製薬生産に適合する日本規格準拠のボイラーソリューション

- 現地での技術コンサル、実地調査に基づく容量・コスト最適化提案

- 正規保証と専門的な定期保守で、安定・長寿命運転を支援

「良い機器 × 適切なコンサル × 標準的な保守」— これが現在の製薬工場におけるボイラー成功運用の方程式です。

6. 結論

産業用電気ボイラーは、クリーンスチーム、安定運転、そして厳格な安全・技術基準への適合が求められる製薬業界にとって理想的なソリューションです。適正な容量選定、用途に合った材料、さらにスマートな自動化を組み合わせれば、コスト削減・生産性向上・製品品質の確保が可能になります。ただし、成功導入には運転コスト、給水品質、圧力機器の検査プロセスなどを主体的に管理する必要があります。経験豊富なMaruse Engineeringと連携すれば、製薬の特性に合致した設計・据付・運用が実現し、クリーンスチーム・高効率・長期安全性を備えた生産システムを構築できます。

Maruseまで今すぐご相談ください。貴社工場に最適化されたソリューションをご提案します。