食品、飲料、医薬品、化学、アパレルやホテルのランドリーなどの製造業において、産業用ボイラーはエネルギーシステムの「心臓部」として重要な役割を果たしています。本設備は蒸気や熱エネルギーを供給し、多くの重要な生産工程を支えています。

しかし、高圧・高温で連続稼働するため、ボイラーには技術的なトラブルが発生する可能性があります。迅速に対処しなければ、生産の中断、保守コストの増加、さらには労働安全の喪失を招く恐れがあります。

本記事では、産業用ボイラーおよび電気ボイラーでよく発生する5つのトラブルについて、その原因と対策を解説し、企業が予防策を講じて効率的に運転できるようにします。

1. ボイラーの深刻な水不足

産業用ボイラーを運転する際、安定した水位を維持することは、安全運転のための生命線です。水位が極端に低下すると、蒸気発生管や燃焼室全体に深刻な影響を及ぼします。これは最も危険なトラブルの一つであり、火災や爆発、設備損傷、生産ラインの停止につながる可能性があります。

1.1 症状

- 水不足警報ランプが赤点灯し、警報音が鳴り続ける。

- 水面計に蒸気は見えるが水が確認できない。

- 燃焼室内の温度と圧力が異常に急上昇する。

- 熱膨張により金属の亀裂音が聞こえる場合がある。

1.2 原因

- オペレーターが定期的に水位を確認していない。

- 給水ポンプの故障、詰まり、または停電。

- ブローオフバルブの漏れにより水が継続的に流出。

- 水位センサーやフロートの誤作動。

1.3 対策

- ボイラーを緊急停止し、バーナー、送風機、給水ポンプを停止する。

- ボイラーが高温の状態で給水しないこと。熱衝撃を避けるため。

- 冷却後に蒸気管、水面計、給水ポンプを点検。

- 故障したセンサー、バルブ、ポンプを交換。

- 安全手順に従って再起動する。

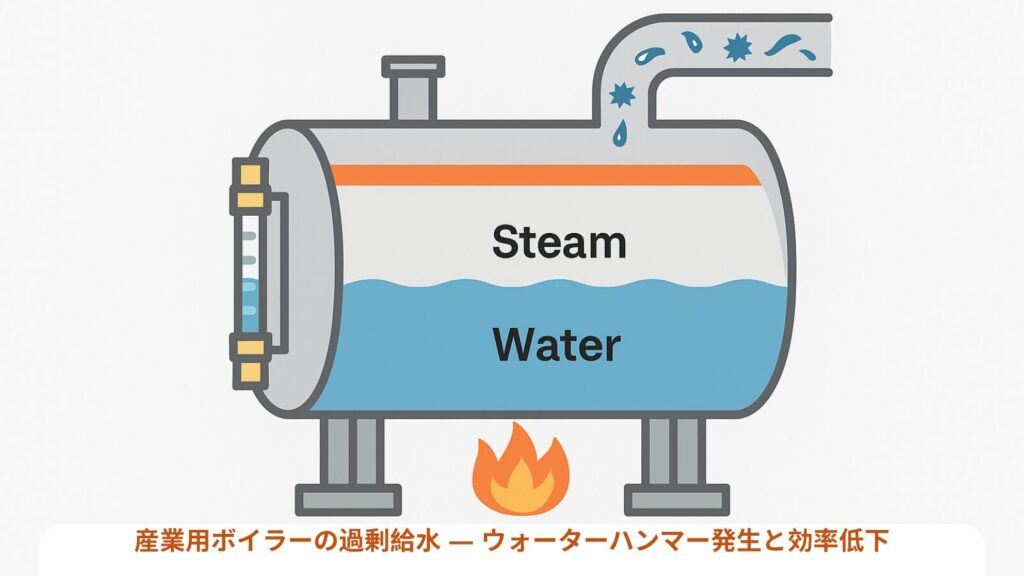

2. ボイラーの過剰給水(水位過多)

水不足とは逆に、産業用ボイラーの過剰給水も大きなリスクを伴います。水が蒸気室の大部分を占有すると、蒸気の発生量が減少し効率が低下するだけでなく、配管系に危険なウォーターハンマー現象を引き起こす可能性があります。

2.1 症状

- 水面計が水で満たされ、蒸気が見えない。

- 蒸気を消費する機器の動作が弱くなり、効率が低下。

- 蒸気配管内で強い打撃音が発生。

- 燃焼能力が高いにもかかわらず、圧力表示が通常より低い。

2.2 原因

- 監視せずに過剰給水した。

- 蒸気需要が少ないのに給水ポンプが稼働し続けた。

- ブローオフバルブが作動しない、または詰まっている。

- 自動水位制御装置の不具合。

2.3 対策

- 水面計を洗浄し、正確な水位を確認する。

- 燃焼能力を下げる、または煙道ダンパーを調整する。

- ブローオフバルブを開き、水位を許容範囲まで下げる。

- 自動制御装置を点検・再調整する。

3. ボイラー圧力の安全限界超過

産業用ボイラーは設計された圧力範囲内で運転されます。限界を超えると、安全弁が作動して蒸気を放出しシステムを保護します。しかし、この現象が頻発すると、安全性が損なわれるだけでなく、エネルギーの損失や機器寿命の低下を招きます。

3.1 症状

- 圧力計が安全範囲を超えて表示する。

- 安全弁から蒸気が連続的に排出され、大きなシュー音がする。

- 圧力計の針が大きく振動し、蒸気漏れが見られる。

- 場合によっては温度が上昇し、システム全体が振動する。

3.2 原因

- 安全弁が固着し、正しく開閉しない。

- 蒸気発生量が多いのに使用量が少ない。

- 圧力制御装置の誤作動。

- 操作ミスにより、燃焼量を適時に下げなかった。

3.3 対策

- 直ちに燃料供給を減らし、燃焼能力を下げる。

- 煙道ダンパーを閉じて熱量を減少させる。

- ガス抜き弁を開く、または安全弁を手動で操作する。

- 断続的にブローを行いながら給水を実施する。

- 安全弁を定期的に検査・調整する。

4. 蒸気管の破損・膨張・爆発

あらゆる種類の産業用ボイラーや電気ボイラーにおいて、蒸気発生管は高圧・高温にさらされています。スケール、腐食、過負荷により、管が膨張・破損、あるいは爆発する可能性があり、オペレーターに大きなリスクをもたらします。

4.1 症状

- 燃焼室内で小さな破裂音が聞こえる。

- 蒸気発生管から強く蒸気が漏れる。

- 水面計の水位が異常に早く低下する。

- 圧力が急低下し、システムが振動する。

4.2 原因

- 給水が処理されず、ミネラルや不純物を多く含んでいる。

- 誤った運転操作により、急激に負荷を増加させた。

- 長期間清掃されず、管にスケールが蓄積した。

- 過酷な環境により金属が腐食した。

4.3 対策

- 直ちにボイラーを停止し、バーナーと給水ポンプを停止する。

- 冷却後、配管全体を点検する。

- 破損した管を交換または溶接補修する。

- 定期的にスケール除去を行う。

- 給水が規格に適合していることを確認する。

5. バルブ・フランジ・継手部での蒸気漏れ

よくあるが見過ごされがちなトラブルの一つは、バルブ、フランジ、継手部での蒸気漏れです。初期段階では小さな漏れでも、放置すると大きなエネルギー損失を招き、運転コスト増加や設備安全性への影響につながります。

5.1 症状

- 継手、バルブ、フランジからシュー音と蒸気漏れが発生。

- 溶接部周辺が湿っており、水蒸気が立ち上る。

- システムは正常に稼働しているのに圧力が徐々に低下する。

5.2 原因

- 溶接品質が低く、設置基準を満たしていない。

- 給水が不適切に処理され、腐食を引き起こした。

- 熱膨張の繰り返しにより材料が亀裂した。

- 長期運転による機器の老朽化。

5.3 対策

- 小さな漏れであれば、定期点検で対応。

- 大きな漏れの場合、運転を停止し、圧力を0に下げてから溶接または部品交換を行う。

- 長期的な安全確保のために規格適合の耐圧部品を再設置する。

- 超音波検査を定期的に行い、弱い溶接部を早期発見する。

以上の5つのトラブルは、産業用ボイラーを使用する企業で誰もが直面する可能性のある問題です。適切に発見・対応することで、設備は安全かつ安定して運転し、生産効率向上に貢献します。

6. 産業用ボイラーのトラブル予防対策

5つの一般的なトラブルを確認すると、その原因の多くは誤った運転手順、定期的な保守不足、給水の水質不良に起因しています。したがって、企業は以下の予防策を積極的に実施することで、リスクと保守コストを大幅に削減できます。

6.1 定期的な保守・検査の実施

産業用ボイラーは高圧機器であり、保守を軽視することはできません。企業は週・月・年単位の定期的な保守スケジュールを確立するべきであり、その内容は以下の通りです:

- 毎日:水面計、圧力計、安全弁、給水状態を点検。

- 毎週:ブローを行い沈殿物を除去、水フィルターを清掃。

- 毎月:バルブ、フランジ、継手の気密性を確認、燃焼室を清掃。

- 毎年:認可機関による安全検査を実施し、高圧機器に関する法規制を遵守。

利点:早期に不具合を発見し、重大な事故を回避、ボイラー寿命を延ばす。

6.2 規格に適合した給水の使用

給水はボイラーの「生命線」といえます。水質が悪い(ミネラル、金属、不純物が多い)場合、スケールが蒸気発生管に付着し、閉塞、熱交換効率の低下、さらには管破裂を引き起こします。

対策:

- 軟水処理システムや産業用ROシステムを設置し、ボイラーに供給する前に水を処理する。

定期的にpH、硬度、不純物の指標をチェック。 - メーカー推奨の専用薬品で水処理を行う。

例:食品・製薬業界では、規格に適合した水を使用することでボイラーを保護するだけでなく、製品の安全性も確保できます。

6.3 専門的なオペレーター研修

よくあるトラブルの原因の一つはオペレーターの経験不足です。企業は研修プログラムに投資する必要があります:

- 基礎知識:ボイラーの動作原理、運転指標。

- トラブル対応スキル:異常兆候の識別と緊急操作。

- 労働安全遵守:消防規定の理解、防護具の使用。

さらに、すべてのシフトが統一された手順に従うように標準運転マニュアルを整備すべきです。

6.4 自動化技術と遠隔監視の導入

新世代の産業用電気ボイラーは自動制御システムを搭載し、圧力・温度・水位をリアルタイムで正確に監視できます。

企業は既存システムを次のようにアップグレード可能です:

- 水位・圧力センサーを設置し、表示画面で警報を通知。

- SCADAソフトと連携し、制御室から集中監視。

- トラブル発生時にSMS/メールでアラートを送信。

利点:人為的ミスを減らし、安全性を高め、シフト要員を削減。

6.5 標準操作手順(SOP)の確立

一つの標準操作手順(Standard Operating Procedure – SOP)はすべての運転操作の指針となります。SOPには以下を含めるべきです:

- 起動手順:バルブ・水位の確認、安全弁の試験後に加熱。

- 運転手順:圧力・温度の監視、運転日誌の記録。

- トラブル対応手順:各状況(水不足、水過多、圧力上昇など)における操作を明記。

- 停止手順:停止前に安全な圧力と温度まで低下させる。

実例:あるホテルではランドリー用ボイラーにSOPを導入し、全スタッフを再研修した結果、トラブルを40%削減しました。

6.6 産業用電気ボイラーと産業用熱機器の統合的選定

運転上の対策に加え、適切な技術の選定も重要です。

- 産業用電気ボイラー:より安全で燃焼排出ガスなし、静音運転、食品・製薬業界に適合。

- 統合型産業用熱機器:蒸気分配システムを最適化し、ボイラーとエコノマイザーを組み合わせて燃料消費を削減。

もたらす価値:エネルギーコストの削減、設備寿命の延長、グリーンかつクリーンな生産を保証。

産業用ボイラーのトラブル予防は、設備保護だけでなく労働安全、製品品質、企業の信頼性を確保する重要な要素です。定期保守、給水処理、人材育成、技術導入、標準手順を組み合わせることで、企業はボイラーを効率的に運転し、リスクを最小化できます。

7. 結論

安全な産業用ボイラーの運転は、生産の継続だけでなく修理・保守費用の削減にもつながります。水不足、水過多、高圧、管破裂や漏れといったトラブルは、適切な監視と迅速な対応で完全に防止可能です。

もし貴社が安全・省エネ・耐久性に優れた産業用ボイラーまたは産業用電気ボイラーのソリューションをお探しでしたら、ぜひMaruse Engineeringにご相談ください。当社は各業界に最適な高品質産業用熱機器をご提供することをお約束します。